Заводы по производству четырехчелюстных газозаправочных пистолетов – тема, которая, на первый взгляд, кажется довольно узкой и специфичной. Но если присмотреться, то становится понятно, что это критически важный элемент всей инфраструктуры газовой заправки. Вокруг этого относительно простого устройства крутится множество вопросов: от точности до надежности, от соответствия стандартам до экономической эффективности производства. И, честно говоря, я вижу, что часто недооценивают сложность этой области. Просто собрали детали – не тут-то было. Недавно столкнулись с проблемой, связанной с несоответствием размеров ключевых компонентов, что привело к значительным задержкам в производстве. Понял, что все дело в недостаточном контроле качества на этапах поставки комплектующих.

Вкратце, речь идет о производстве устройства, которое обеспечивает точную и безопасную подачу газа в топливный бак автомобиля. Важны точность сборки, качество материалов, надежность механизма защелкивания и, конечно, соответствие международным стандартам. Основная задача – обеспечить герметичность соединения, исключить утечку газа и предотвратить возгорание. Это требует серьезного подхода к выбору комплектующих и строгого контроля на каждом этапе производства. Кроме того, современные заправочные пистолеты часто оснащаются электронными компонентами, что усложняет процесс сборки и требует специализированного оборудования.

Производство четырехчелюстных газозаправочных пистолетов, как правило, включает в себя несколько основных этапов: изготовление корпуса, сборка механизма защелкивания, установка штуцера, сборка электронных компонентов (если есть), тестирование и контроль качества. Каждый из этих этапов требует определенного оборудования и квалификации персонала. Мы работали с одной фабрикой в Китае, где, например, сборка механизма защелкивания осуществлялась вручную. Это, с одной стороны, позволяло более тщательно контролировать качество, но с другой – существенно замедляло процесс производства. Стоимость, конечно, ниже, но это компромисс.

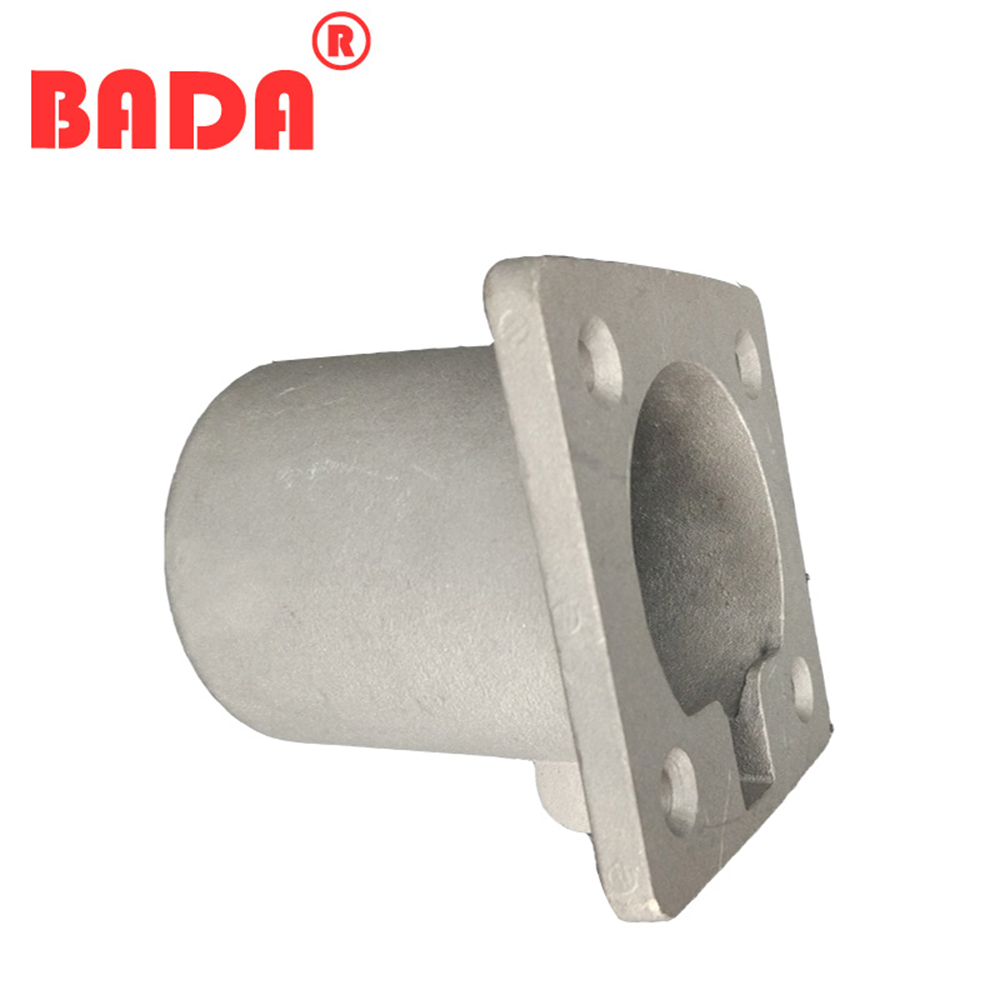

Материал корпуса – обычно это ударопрочный пластик или металл. Выбор материала напрямую влияет на долговечность газозаправочного пистолета. Пластик дешевле, но менее устойчив к механическим повреждениям и воздействию ультрафиолета. Металл, конечно, надежнее, но и дороже. Мы экспериментировали с использованием различных сплавов для изготовления штуцера, и выяснилось, что некоторые сплавы склонны к коррозии при контакте с определенными типами газов. Нужно тщательно тестировать материалы на совместимость и долговечность.

Контроль качества – это не просто формальность, это необходимость. На любом этапе производства необходимо проводить контроль качества. Проверяется правильность сборки, герметичность соединения, работоспособность механизма защелкивания и соответствие размеров. Мы используем различные методы контроля качества: визуальный осмотр, функциональное тестирование, гидравлические испытания. Я бы рекомендовал внедрить систему контроля качества, основанную на принципах статистического контроля процессов (SPC). Это позволит выявлять и устранять причины возникновения дефектов на ранних стадиях производства.

Одной из наиболее распространенных проблем является низкое качество комплектующих. Это может приводить к дефектам сборки, снижению надежности и увеличению количества брака. Мы неоднократно сталкивались с этой проблемой при работе с некоторыми поставщиками. Решение – выбирать надежных поставщиков, проводить входной контроль качества комплектующих и регулярно их пересматривать. Другая проблема – это недостаточная квалификация персонала. Некомпетентный персонал может допускать ошибки при сборке и тестировании заправочных пистолетов. Решение – проводить регулярное обучение персонала и внедрять системы мотивации, основанные на качестве работы.

Автоматизация производства четырехчелюстных газозаправочных пистолетов может значительно повысить эффективность и снизить количество брака. Однако, внедрение автоматизации требует значительных инвестиций. Например, автоматизированная система сборки механизма защелкивания может существенно сократить время сборки и повысить точность. Но и вот тут нужна правильная настройка и калибровка - чтобы не создавать новых проблем. Мы рассматривали возможность внедрения роботизированной системы тестирования, но пока решил ограничиться ручным контролем качества. Нам кажется, что это более разумный подход с учетом текущих затрат.

На рынке существует множество различных моделей и спецификаций четырехчелюстных газозаправочных пистолетов. Они различаются по конструкции, материалам, функциональности и назначению. Некоторые модели предназначены для использования с пропаном, другие – с бутаном, третьи – с природным газом. Важно правильно выбрать модель, соответствующую требованиям конкретного применения. Мы работали с моделями, предназначенными для использования в бытовых условиях, а также с моделями, предназначенными для использования в промышленных условиях. В промышленных моделях предъявляются более высокие требования к надежности и долговечности.

Производство четырехчелюстных газозаправочных пистолетов – это сложный и многогранный процесс, который требует серьезного подхода и опыта. Важно уделять внимание качеству комплектующих, квалификации персонала и контролю качества на всех этапах производства. Автоматизация производства может повысить эффективность и снизить количество брака, но требует значительных инвестиций. В целом, эта область имеет хорошие перспективы развития, особенно в связи с ростом популярности газовых автомобилей и увеличением числа газовых заправочных станций. И, да, не стоит недооценивать важность постоянного мониторинга рынка и адаптации к новым требованиям.