Пожалуй, каждый инженеры сталкивались с понятием универсальное соединение. Идеальная идея – одна деталь, способная надежно соединять практически любые элементы. Звучит прекрасно, но на практике – это как искать иголку в стоге сена. Часто под этим подразумевают модульные крепления, но даже они не всегда покрывают все случаи. Я вот, глядя на современные производственные процессы, всё больше убеждаюсь, что 'универсального' не существует, есть лишь максимально гибкие и адаптируемые решения. Об этом мы и поговорим.

Вопрос с универсальными соединениями всегда возникает, когда речь заходит о сокращении запасов деталей и упрощении монтажа. В теории, наличие единого типа крепления значительно снижает логистические затраты и ускоряет процессы сборки. Но давайте посмотрим на реальность. Разные материалы, разные нагрузки, разные условия эксплуатации – все это требует индивидуального подхода к соединению. Простое 'соединение на защелку' может подойти для легких конструкций, но абсолютно неприемлемо для, скажем, топливных систем. Опыт работы с различными типами топливных колонок говорит о том, что здесь даже небольшие отклонения в герметичности могут привести к серьезным последствиям.

И вот тут возникает первый вопрос: что подразумевается под 'универсальностью'? Универсальностью материалов? Универсальностью принципа соединения? Универсальностью надежности? Если мы говорим об универсальности материалов, то здесь уже сложно. Не все материалы совместимы друг с другом. Например, соединение металла с пластиком требует использования специальных прокладок и крепежей, иначе возникает риск коррозии и разрушения соединения. Если речь о принципе соединения, то тут можно найти решения, но они все равно будут иметь свои ограничения по нагрузке и условиям эксплуатации. А если мы говорим о универсальности надежности, то здесь все становится ещё сложнее. Надежность соединения зависит от множества факторов, таких как качество материалов, точность изготовления, правильность монтажа и условия эксплуатации. Поэтому, прежде чем говорить об универсальном соединении, нужно четко понимать, какие требования предъявляются к соединению.

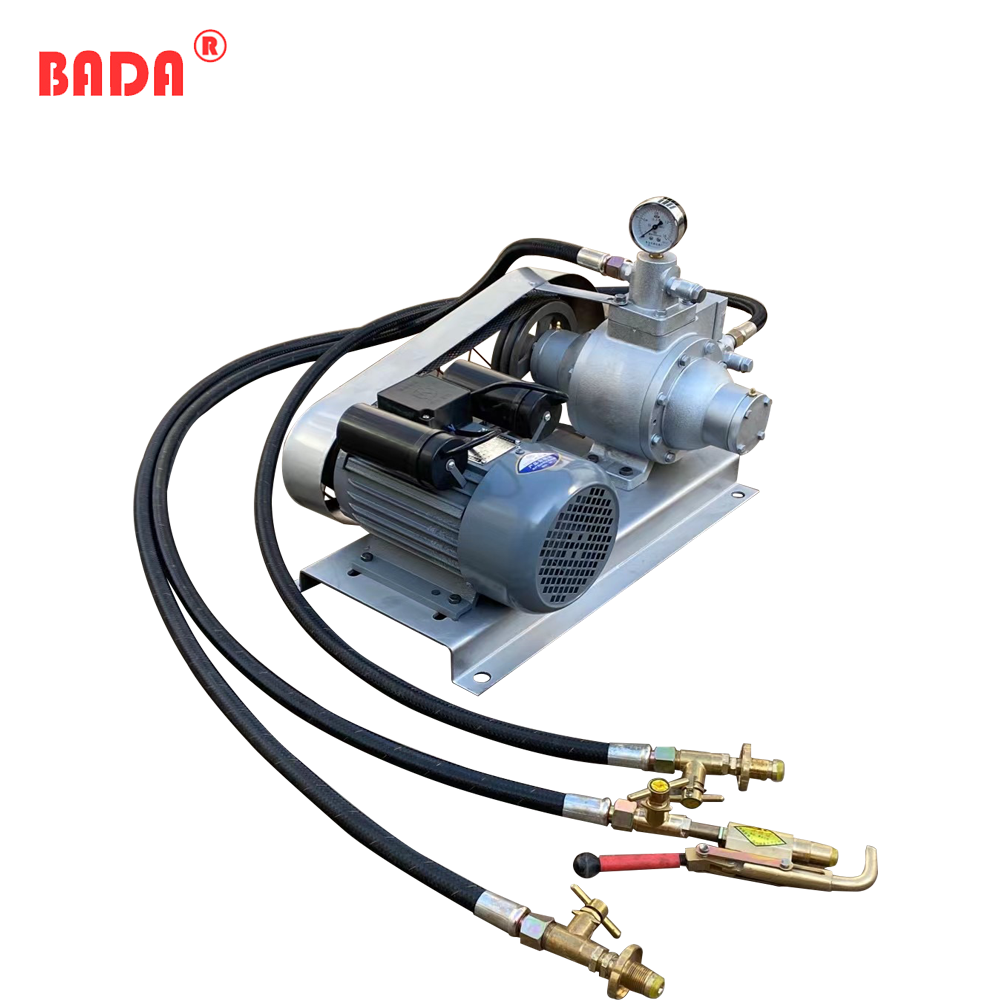

В нашей компании ООО Вэньчжоу Бада Техника (https://www.badamachine.ru) мы регулярно сталкиваемся с запросами на универсальные соединения для топливораздаточных колонок. Несколько лет назад мы рассматривали вариант использования модульных кнопочных соединений для крепления элементов корпуса. Идея была в том, чтобы иметь возможность быстро и легко заменять и модифицировать отдельные детали без использования инструментов. В теории это звучало неплохо, но на практике возникли проблемы с надежностью соединения при высоких вибрациях и перепадах температур. К тому же, сложность изготовления и высокая стоимость таких соединений сделали их неприменимыми для массового производства.

Позже мы обратились к производителям специальных крепежей, которые могли бы обеспечить более надежное и универсальное соединение различных элементов топливораздаточной колонки. Мы тестировали различные типы болтов, гаек, шайб, а также саморезов с различными резьбами и головками. В итоге, мы пришли к выводу, что наилучшим решением является использование комбинации различных типов крепежей, в зависимости от конкретной задачи. Например, для крепления больших элементов корпуса мы используем болты с гайками, а для крепления мелких деталей – саморезы с резьбой М4. Иногда приходится использовать клеевые соединения, особенно если речь идет о соединениях, подверженных вибрациям или перепадам температур. Именно такой подход позволяет нам обеспечить необходимую надежность и универсальность соединений.

Нам приходилось разрабатывать конструкции, где необходимы универсальные соединения для трубопроводов. И тут фланцевые соединения представляются как один из вариантов. Они позволяют легко соединять трубы различного диаметра и материала, а также обеспечивают возможность демонтажа и повторного монтажа без повреждения трубопровода. Однако и здесь есть свои нюансы. Необходимо правильно подбирать тип фланца и уплотнение, чтобы обеспечить герметичность соединения и избежать утечек. Кроме того, фланцевые соединения занимают больше места, чем другие типы соединений, что может быть критично в условиях ограниченного пространства. Оптимальным решением является использование фланцев с притиркой, что обеспечивает надежное и герметичное соединение, но требует высокой квалификации монтажников.

Разумеется, не стоит ограничиваться традиционными типами крепежей. В современном мире существует множество альтернативных подходов к соединению различных элементов. Например, использование специальных клеев позволяет создавать прочные и герметичные соединения без использования крепежей. Однако, необходимо тщательно подбирать клей, учитывая материал соединяемых элементов и условия эксплуатации. Сварка – это еще один вариант, который позволяет создавать очень прочные соединения. Но для сварки требуется специальное оборудование и квалифицированные сварщики. И, конечно, нельзя забывать о композитных материалах, которые могут использоваться для создания легких и прочных конструкций с интегрированными соединениями. Компания ООО Вэньчжоу Бада Техника сотрудничает с поставщиками композитных материалов, что позволяет нам создавать более эффективные и экономичные конструкции. Это не универсальное соединение, но более точное и контролируемое.

Итак, подведем итог. Универсального соединения в абсолютном смысле не существует. Любое соединение имеет свои ограничения и требует индивидуального подхода. Задача инженера – не искать идеальное решение, а находить оптимальное, учитывая все требования к соединению, особенности материалов и условия эксплуатации. В нашей практике это означает использование комбинации различных типов крепежей, альтернативных подходов и, конечно же, постоянное стремление к улучшению и инновациям. Компания ООО Вэньчжоу Бада Техника постоянно работает над разработкой новых и более эффективных решений для соединения различных элементов топливораздаточных колонок. Это не путь к 'универсальности', но путь к надежности и долговечности.